Лазерные станки для резки металла на сегодняшний день достаточно доступны для потребителя, и широко используются в различных отраслях промышленности. Если Вы задумаетесь о покупке лазерного станка для резки металла, на рынке оборудования Вы встретите десятки поставщиков и наименований лазерных станков. Важно обратить внимание на комплектующие и технические параметры станка.

На протяжении многих лет ГК «Элемент» официальный поставщик лучших станков лазерной резки металла из Китая и в данной статье мы поделимся своим опытом, как подобрать лазерный станок для своего производства.

Перед покупкой станка может возникнуть множество вопросов. Какой лазерный источник выбрать? В чем разница между ними? Как выбрать оптоволоконный лазер, который соответствует нуждам производства? Какие гарантии я получу?

|

|

Во-первых, нужно определиться для каких целей Вам требуется оптоволоконный лазер.

Лазерная технология быстро развивалась в последние годы и стала одной из самых популярных технологий резания. В промышленном производстве лазерная резка составляет более 60% лазерной обработки и является наиболее важной технологией применения в лазерной обрабатывающей промышленности. С увеличением требований к точности обработки и ростом цен на сырье во всем мире внимание уделяется снижению энергозатрат, и высокоэффективным и высокоточным лазерным устройствам. Согласно различным лазерным генераторам, рынок лазерного оборудования можно условно разделить на три типа:

- Станки лазерной резки и гравировки CO2,

- Станки лазерной резки YAG (твердотельный лазер),

- Станки для оптоволоконной лазерной резки.

Преимущества станка оптоволоконной лазерной резки по сравнению с СО2:

1. Отличное качество луча: меньший размер пятна, более тонкие линии резки, более высокая эффективность работы и лучшее качество обработки.

2. Чрезвычайно высокая скорость резания: вдвое большая мощность лазерной резки чем CO2.

3. Высокая устойчивость: стабильная производительность и длительный срок службы компонентов до 100 000 часов.

4. Очень высокая эффективность электрооптического преобразования. Эффективность фотоэлектрического преобразования волоконно-лазерной резки составляет около 30%, что в 3 раза выше, чем в станках CO2, энергосбережение и защита окружающей среды.

5. Очень низкая стоимость использования: Потребляемая мощность всего оптоволоконного станка составляет всего 20-30% от той же станка CO2.

6. Нет необходимости часто настраивать оптический путь.

Преимущества волоконной лазерной резки по сравнению с твердотельной режущей машиной YAG:

1. Скорость резания: оптоволоконные станки в 4-5 раз быстрее, чем YAG лазеры.

2. Стоимость использования: волоконно-лазерная резка менее дорогая в использовании, чем твердотельная лазерная резка YAG.

3. Эффективность фотоэлектрического преобразования: эффективность фотоэлектрического преобразования волоконно-лазерной резки в 10 раз больше, чем у YAG.

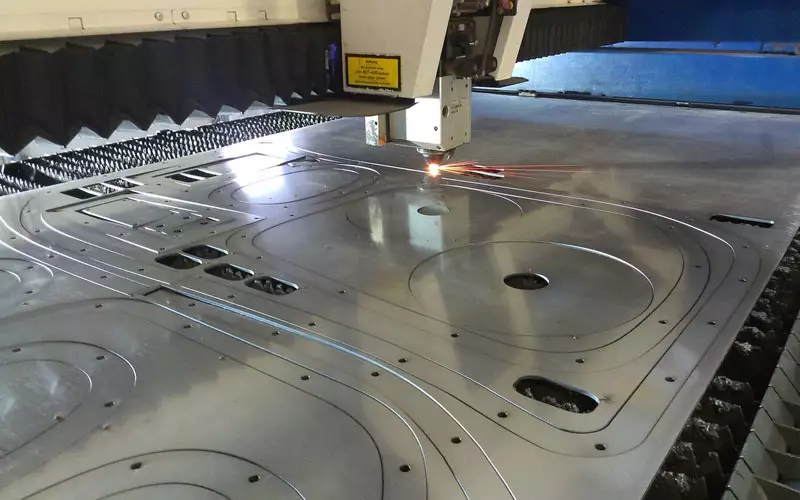

Определение и принцип работы

Лазерная резка подразумевает сфокусированное воздействие на обрабатываемую поверхность лазерным излучением, нагревание этой поверхности за счет передачи ей большого количества энергии и раскрой материала. Качество раскроя является очень высоким, поскольку температура металла в месте реза значительно возрастает всего за несколько секунд, а размер луча небольшой.

Методика позволяет избежать любых видов механического воздействия на обрабатываемый материал, возникновения временных или остаточных деформаций. Посредством лазерной резки можно создавать детали различной геометрии. А благодаря использованию в станках высококачественного программного обеспечения специалисты могут значительно повысить скорость протекания процесса.

По сравнению с обычной лазерной резкой углекислого газа, это экономит расход пространства и газа, имеет высокий коэффициент фотоэлектрического преобразования, является новым продуктом энергосбережения и защиты окружающей среды, а также является одной из ведущих в мире технологических продуктов.

Отраслевое применение

Используется в обработке листового металла, авиации, аэрокосмической промышленности, электронике, электроприборах, частях метро, автомобилях, с/х оборудовании, текстильном оборудовании, машиностроении, прецизионных деталях, кораблях, металлургическом оборудовании, лифтах, бытовой технике, ремесленных дарах, обработке инструментов, реклама, металлообработка, и другие производственные и перерабатывающие отрасли.

|

|

|

Обрабатываемый материал

Нержавеющая сталь, углеродистая сталь, легированная сталь, кремниевая сталь, пружинная сталь, алюминий, алюминиевый сплав, оцинкованный лист, оцинкованный лист, медь, серебро, золото, титан и др. Обработка листового металла и труб.

Преимущества резки

1. Высокая точность резки: точность позиционирования лазерной резки 0,05 мм, точность позиционирования повторения 0,03 мм.

2. Машина для лазерной резки с узкой щелью: лазерный луч фокусируется в небольшое пятно, так что фокус достигает высокой плотности мощности, и материал быстро нагревается до уровня испарения, чтобы испариться, чтобы образовать отверстие. Когда пучок движется относительно линейно с материалом, отверстия непрерывно формируются в линию реза, имеющую узкую ширину. Ширина реза обычно составляет 0,10-0,20 мм.

3. Режущая поверхность лазерной резки: режущая поверхность не имеет заусенцев, а шероховатость поверхности режущей поверхности обычно контролируется внутри Ra6.5.

4. Скорость лазерной резки: скорость резания до 10 м / мин, максимальная скорость позиционирования до 30 м / мин.

5. Лазерная режущая машина имеет хорошее качество резания: без контактной резки, режущая кромка мало подвержена воздействию тепла, и в основном нет тепловой деформации заготовки, что полностью исключает брак, возникающий при пробивании и срезании материала, а также кромка обычно не требует вторичной обработки.

6. Не повреждает заготовку: лазерная режущая головка не касается поверхности материала, гарантируя, что заготовка не царапается.

7. Не зависит от формы заготовки: лазерная обработка является гибкой, может обрабатывать любую графику, разрезать трубы и другие профили.

8. Лазерные станки могут разрезать различные материалы: металлы, пластик, дерево, поливинилхлорид, текстиль, плексиглас и т. д.

9. Отсутствие затрат на пресс-формы: лазерная обработка не требует пресс-форм, нет необходимости в ремонте пресс-форм, экономия времени замены пресс-формы, что позволяет экономить затраты на обработку и снижать издержки производства, особенно для обработки больших форматов.

10. Сохранение материала: компьютерное программирование может вырезать изделия разных форм, чтобы максимально использовать материал.

11. Повысьте скорость выполнения заказа: после формирования чертежей изделия лазерная обработка может быть выполнена немедленно, и новый продукт можно получить в кратчайшие сроки.

12. Безопасность и защита окружающей среды: меньше отходов обработки лазером, низкий уровень шума, безопасный и экологически чистый.

Получив нужные знания Вы можете перейти к выбору станка который соответствует вашим потребностям. Для вас мы подготовили 6 основных вопросов.

1. Ассортимент материалов

Для начала нужно определиться с материалом который подлежит обработке, толщину подлежащего разрезанию материала, типы материалов, которые необходимо разрезать, и т. д., а затем определить мощность оборудования и размер рабочего поля и технические данные станка, который будет приобретен. Текущая мощность лазерных источников на рынке составляет в среднем от 500W до 12000W.

После определения с типом материалов и основными рабочими параметрами, Вам необходимо отобрать несколько производителей оптоволоконных лазеров, которые подходят под ваши требования, и отвечают вашим потребностям. После чего сделает для Вас сравнительный анализ технических преимуществ и комплектующих, ценовой политики и гарантийного и постгарантийного сопровождения.

Нужно точно определиться с толщиной материала который Вы планируете обрабатывать. Например, Вы часто режете металлические листы тоньше 6 мм, соответственно станок следует укомплектовать лазерным источником 700-1000w и не переплачивать за более мощный источник, если вы собираетесь резать материал толще 6 мм, следует рассмотреть станок с большей мощностью. Так же стоит понимать, что если средства позволяют взять источник с большим запасом мощности, стоит рассмотреть этот вариант, для расширения номенклатуры материала, что очень эффективно для снижения затрат предприятия в будущем.

Ниже представлена ориентировочная таблица разрезаемого материала и скорости обработки в зависимости от лазерного источника.

|

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

|

|

Материал / Газ |

Толщина, мм |

Скорость, м/мин |

|||||||

|

Углеродистая (Кислород) |

1 |

8 |

9 |

10 |

22 |

26 |

34 |

38 |

42 |

|

2 |

4 |

5 |

6,2 |

6,8 |

7,2 |

7,5 |

7,8 |

8,2 |

|

|

3 |

2,6 |

2,8 |

3 |

3,6 |

4 |

4,4 |

5 |

5,5 |

|

|

4 |

1,6 |

1,8 |

2,2 |

2,8 |

3,2 |

3,8 |

4,4 |

5 |

|

|

5 |

1 |

1,4 |

1,8 |

2,4 |

2,8 |

3,2 |

3,4 |

3,6 |

|

|

6 |

|

1 |

1,6 |

2 |

2,4 |

2,8 |

3,2 |

3,4 |

|

|

8 |

|

0,8 |

1,2 |

1,4 |

1,6 |

2,2 |

2,6 |

3 |

|

|

10 |

|

|

0,8 |

1 |

1,2 |

1,6 |

2 |

2,4 |

|

|

12 |

|

|

|

0,8 |

1 |

1,4 |

1,8 |

2 |

|

|

14 |

|

|

|

0,6 |

0,7 |

1 |

1,2 |

1,3 |

|

|

16 |

|

|

|

|

0,6 |

0,8 |

1 |

1,1 |

|

|

18 |

|

|

|

|

|

0,7 |

0,9 |

1 |

|

|

20 |

|

|

|

|

|

0,6 |

0,8 |

0,9 |

|

|

22 |

|

|

|

|

|

0,5 |

0,7 |

0,8 |

|

|

24 |

|

|

|

|

|

|

0,4 |

0,6 |

|

|

26 |

|

|

|

|

|

|

|

0,4 |

|

|

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

|

|

Нержавеющая (Азот) |

1 |

12,4 |

18,5 |

23,8 |

26,4 |

30 |

34 |

38 |

41,4 |

|

2 |

4,7 |

5,1 |

10,8 |

11,9 |

12,7 |

15,4 |

24,4 |

28,6 |

|

|

3 |

0,7 |

1,2 |

2,3 |

4,1 |

6,1 |

8,6 |

12,8 |

15,8 |

|

|

4 |

|

0,8 |

1,3 |

2,2 |

4,2 |

5,5 |

7,4 |

9,4 |

|

|

5 |

|

|

0,7 |

1,2 |

2 |

4,3 |

5,1 |

6 |

|

|

6 |

|

|

|

1 |

1,8 |

3,1 |

3,8 |

4,7 |

|

|

8 |

|

|

|

|

0,9 |

2 |

2,4 |

3,3 |

|

|

10 |

|

|

|

|

|

0,8 |

1,1 |

1,3 |

|

|

12 |

|

|

|

|

|

0,5 |

0,7 |

1,1 |

|

|

14 |

|

|

|

|

|

|

0,6 |

0,8 |

|

|

16 |

|

|

|

|

|

|

|

0,6 |

|

|

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

|

|

Алюминий (Азот) |

1 |

5,2 |

6,4 |

8,4 |

16 |

22 |

34 |

38 |

42 |

|

2 |

|

2,2 |

3,4 |

6,6 |

8,4 |

15 |

21 |

25,5 |

|

|

3 |

|

|

1,4 |

3,8 |

5,5 |

7,6 |

11,5 |

14,6 |

|

|

4 |

|

|

|

1,4 |

2,6 |

4 |

5,2 |

5,8 |

|

|

5 |

|

|

|

|

1,7 |

3,3 |

4,4 |

4,9 |

|

|

6 |

|

|

|

|

0,9 |

2,1 |

3,4 |

4,1 |

|

|

8 |

|

|

|

|

|

0,9 |

1,3 |

2 |

|

|

10 |

|

|

|

|

|

0,6 |

1,1 |

1,7 |

|

|

12 |

|

|

|

|

|

|

0,5 |

0,8 |

|

|

14 |

|

|

|

|

|

|

0,4 |

0,6 |

|

|

16 |

|

|

|

|

|

|

|

0,5 |

|

|

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

|

|

Медь (Азот) |

1 |

5,2 |

6 |

8 |

12 |

14 |

22 |

26 |

32 |

|

2 |

|

1,8 |

3,2 |

4 |

6 |

8 |

10 |

12 |

|

|

3 |

|

|

1 |

2,2 |

3,4 |

5,2 |

6 |

6,4 |

|

|

4 |

|

|

|

1,4 |

1,8 |

4 |

4,8 |

5,4 |

|

|

5 |

|

|

|

|

1,2 |

1,8 |

2,6 |

3,2 |

|

|

6 |

|

|

|

|

0,6 |

1,4 |

1,8 |

2,2 |

|

|

8 |

|

|

|

|

|

0,6 |

0,9 |

1,2 |

|

|

10 |

|

|

|

|

|

|

0,4 |

0,6 |

|

|

12 |

|

|

|

|

|

|

|

0,4 |

|

4. Основные компоненты оптоволоконных лазерных станков

На некоторые важные части станков для лазерной резки металла, мы также должны обратить внимание при покупке. В частности, лазерные источники, лазерные режущие головки, серводвигатели, направляющие и т.д.. Эти компоненты непосредственно влияют на скорость резания и точность лазерной резки. Многие производители используют аналоги, или попросту прописывают в спецификацию не те комплектующие, которые по факту стоят в станке для снижения стоимости и введение в заблуждение заказчика.

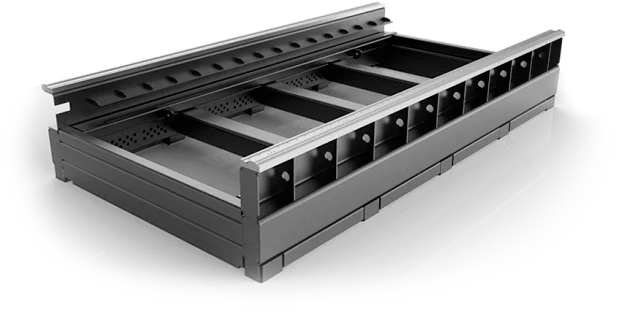

5. Качество оборудования и стабильность использования также являются важными показателями

Цикл производства оборудования на заводах становится все более и более коротким. Многие компании не уделяют должного внимания на тестирование станков перед отправкой клиенту, не имеют никакого контроля качества оборудования. Поэтому выбирая производителя необходимо обращать внимание на наличие службы предпродажной подготовки и тестирования.

|

|

|

В качестве основы – необходимо выделять лазерные станки с литой и сварной технологией изготовления станины. А так же выделить компании которые способны обеспечить вас гарантийным и послепродажным обслуживанием. Невозможно приобрести недорогие и качественные продукты без послепродажного обслуживания только по цене, потому что вы не можете себе представить, какие последствия могут последовать в ходе эксплуатации оборудования.

6. Послепродажное обслуживание

Каждое предприятие должно обращать внимание на гарантийное и послепродажное обслуживание, наличие технической и сервисной поддержки, а также наличие склада основных запасных частей и расходных материалов, для оперативного обслуживания своих заказчиков.

Не зависимо от того насколько эффективна технология оптоволоконной лазерной резки, пользователи будут сталкиваться с различными проблемами в процессе использования. В случае возникновения проблем, которые клиенты не могут решить самостоятельно, немаловажную роль играет наличие официального представительства завода на территории России. Одним словом, это важный фактор, который следует учитывать при покупке лазерной резки. На протяжении многих лет ГК «Элемент» авторизированный представитель лучших производителей оптоволоконных лазерных станков Китая.

Группа компаний «Элемент» дает гарантию на лазерные оптоволоконные станки от 1 года до 3ёх лет в зависимости от производителя. Большинство комплектующих и запчастей всегда есть на нашем складе в Москве, а наши специалисты 24/7 готовы решить Вашу проблему со станком удаленно, или стационарно на Вашем производстве.

Купить станок для лазерной резки металла Вы можете на нашем сайте, оставьте заявку и наши технические специалисты свяжутся с Вами в ближайшее время.