Плазменная резка является одним из самых эффективных методов разделительной обработки практически всех видов металлов и их сплавов. Это обусловлено не только высокими характеристиками плазменной резки (быстро, экономично, эффективно), но и отличным качеством. Плазменно-воздушные аппараты позволяют получать достаточно тонкие и ровные края с минимальным количеством легкоудаляемого грата на кромках без коробления или деформации самого металла. Такое возможно благодаря большой температуре плазмы, которая образуется в результате подачи сжатого воздуха на образующуюся между плазмотроном и изделием/заготовкой электрическую дугу.

|

|

|

Существует довольно большое количество разновидностей аппаратов для плазменно-воздушной обработки металла, поэтому важно знать наиболее важные их характеристики и особенности, которые следует учитывать при выборе этого оборудования.

Все аппараты плазменной резки можно поделить по следующим типам:

- Ручные – аппараты ручной плазменной резки, которые можно использовать не только в условиях цеха, но и за его пределами. Из-за того, что работа производится в ручную, качество реза хуже чем у станков ЧПУ.

- Машинные – станки ручного типа со станиной, или с системой ЧПУ созданные для резки в условиях цеха. Позволяют получать качественный рез. Имеют значительные габариты и почти не мобильны.

Классификация плазменной резки по принципу работы:

- Контактные – подходят для резки металлов которые проводят ток, в данном случае само изделие выступает в качестве анода, а дуга возникает между металлом и электродом.

- Бесконтактные – разрезаемая заготовка не участвует в образовании дуги, которая возникает между внутренним электродом плазмотрона и его наконечником.

По типу источника питания:

- Инверторные – экономичные по затрате электроэнергии, малогабаритные, обеспечивают стабильное горение дуги, но более требовательны к качеству электропитания.

- Трансформаторные – тяжелее, больше, но отличаются более высокой продолжительностью нагрузки, при этом потребляют больше энергии.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

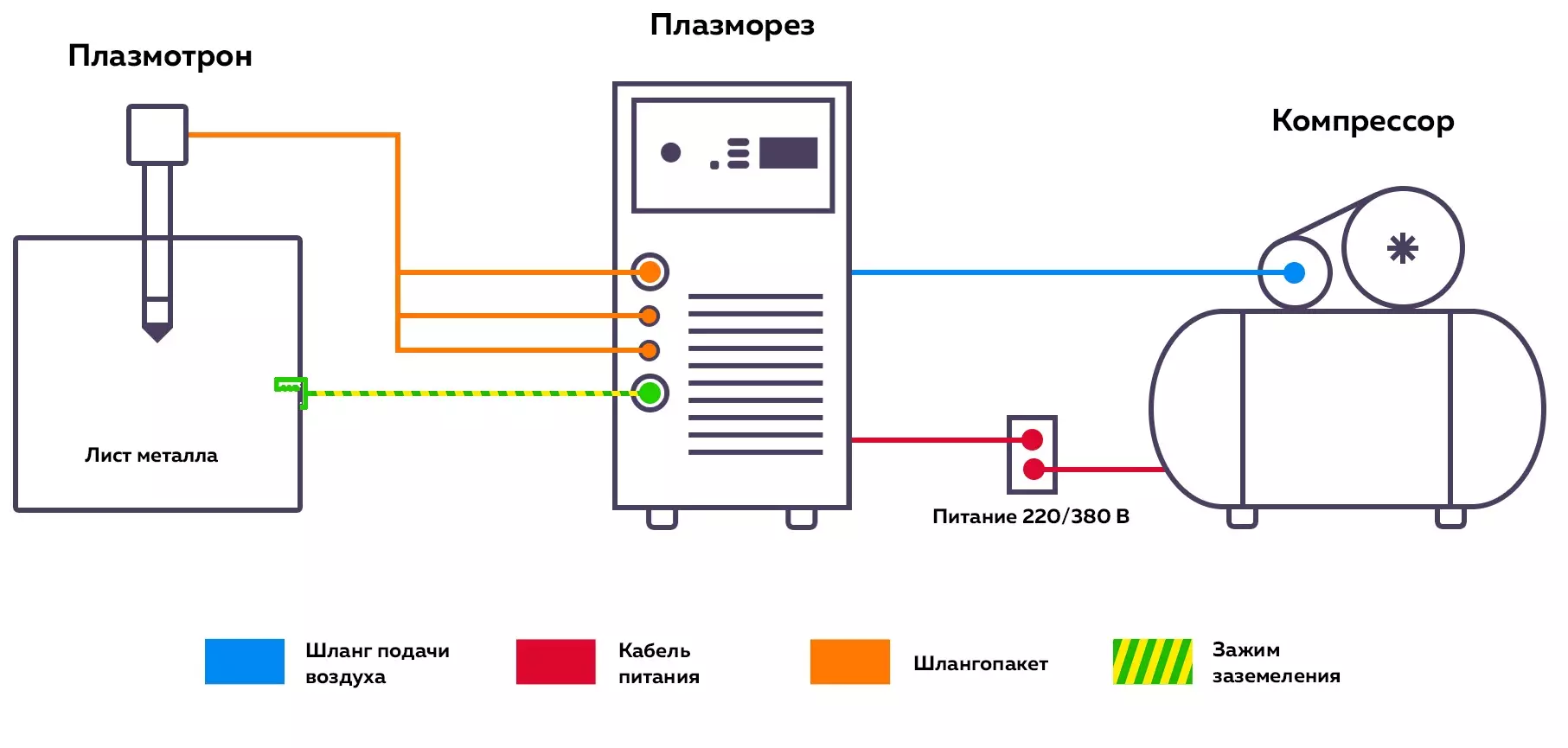

Система плазменной резки состоит из:

|

|

Аппарат служит для формирования параметров и плавной регулировки рабочего тока. При подключении сжатого воздуха обязательно используется фильтр-осушитель. Плазмотроны бывают ручного или автоматического исполнения. Плазмотрон в простонародье может называться резаком, горелкой. В отличие от газовых резаков, в плазменной резке не используются горючие газы.

Источником высокой температуры в рабочей зоне является электрический ток напряжением до 400 В. Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 – 50 А.

Принцип работы плазменной резки:

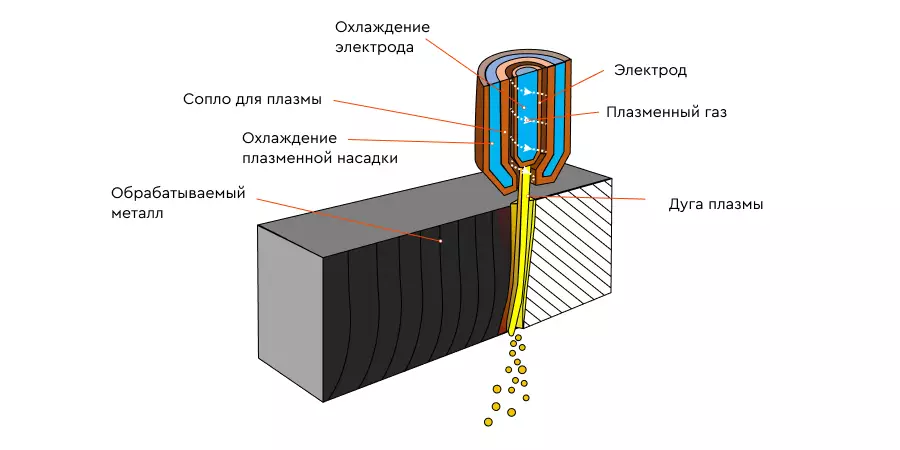

Принцип резки у всех типов аппаратов похож. Плазмообразующий газ подается в плазмотрон, в котором находится катод (электрод). Для этого используется встроенный или выносной компрессор, баллон со сжатым воздухом, который обязательно подается через фильтр и осушитель. В результате возгорания дуги образуется плазма, которая вырывается из наконечника плазмотрона и разрезает металл толщиной от 1 мм и более. Из-за высокой температуры и скорости плазменной струи, эффективность резки в несколько раз выше, чем при газокислородной резке. При этом металл не коробится и не деформируется, а грат, образующийся на краях реза, легко удаляется, после чего остаётся ровная кромка.

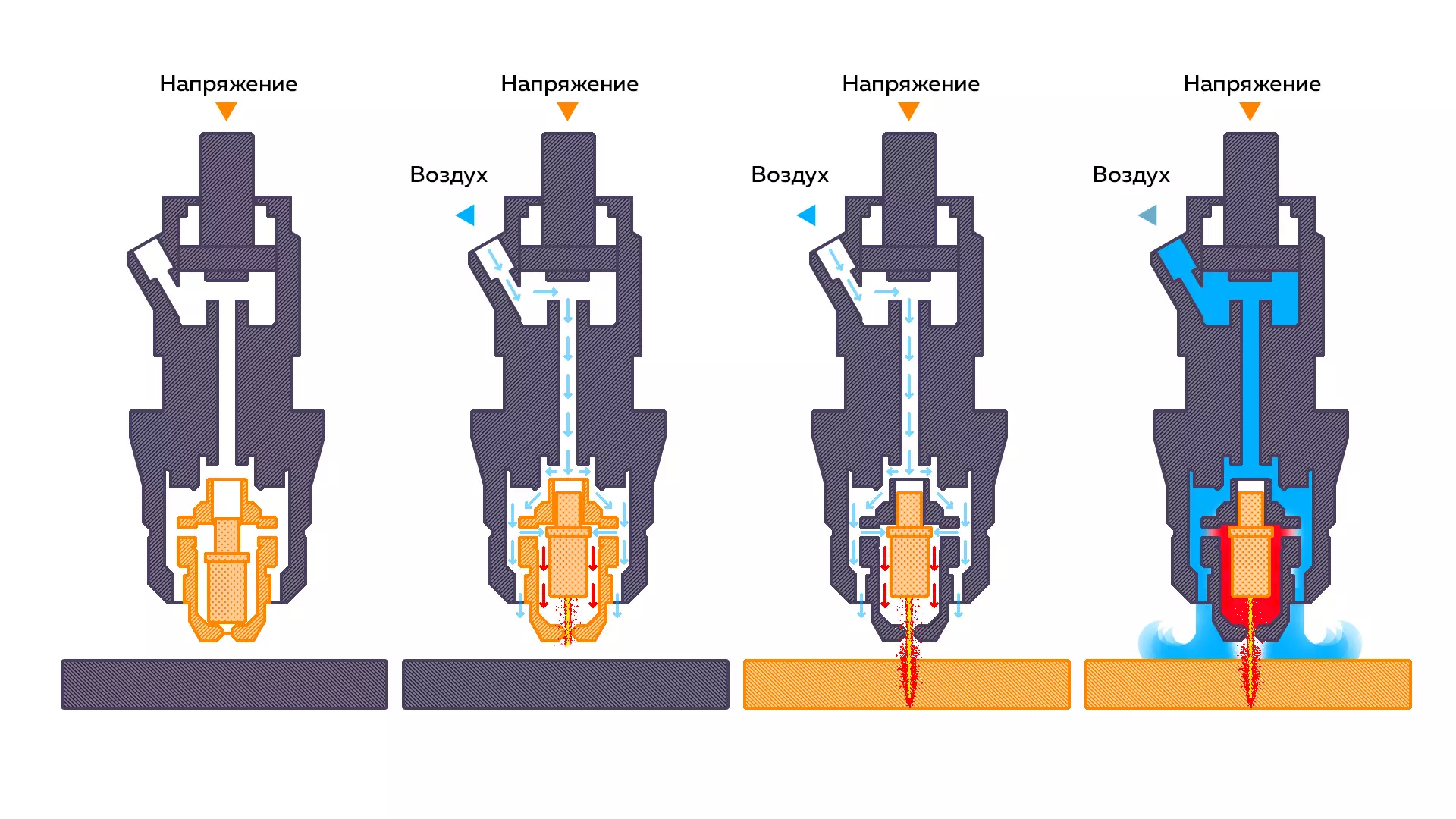

Этапы работы аппарата плазменной резки:

- Первичная подача сжатого воздуха необходимого давления.

- Инициация стартовой плазменной дуги. После формирования зоны достаточно высокого давления в системе, которого достаточно для размыкания катода и сопла, на электрод и внутреннюю поверхность сопла подается постоянное напряжение разной полярности и большой силы тока. Как правило, на электрод отрицательное, а на корпус положительное. Между ними возникает дуга, которая ионизирует воздух вокруг себя и превращает его в плазму.

- Формирование режущей плазменной дуги. Начало резки. После поджига стартовой (дежурной) дуги положительное напряжение с помощью кабеля массы подается на обрабатываемую деталь. Дуга переходит с внутренней поверхности сопла резака наружу на поверхность рабочей детали, с помощью сопла формируется рабочая струя плазмы и начинается процесс резки. Длина и диаметр струи плазмы зависят от выбранного сопла, настроек силы тока и давления воздуха.

- Завершение резки. После прекращения подачи рабочего тока, дуга гаснет. Воздух подается еще несколько секунд.

Ключевые критерии выбора аппарата плазменной резки:

|

|

|

Основной упор мы сделаем на критерии выбора аппарата именно для ручной плазменно-воздушной резки, так как они наиболее распространены, могут применяться практически в любых условиях. Итак, к самым важным параметрам оборудования можно отнести:

- Мощность аппарата и номинальный ток – мощность указывается в кВт, а номинальный ток – в амперах. Чем выше номинальный ток, тем более толстый металл способен будет разрезать плазмотрон. Причем большим плюсом здесь будет возможность плавной регулировки тока.

- Продолжительность нагрузки – очень важный показатель – это соотношение времени непрерывной работы и последующего «отдыха». Чем выше ПН, тем эффективнее будет работа аппарата, что особенно важно в условиях повышенной интенсивности эксплуатации

- Толщина и тип разрезаемого металла – очень важно обращать внимание не только на толщину металла, но и его тип, так как если аппарат рассчитан на резку низкоуглеродистых сталей толщиной до 10 мм, то с высоколегированной сталью той же толщины он попросту не справится.

- Толщина реза – определяется характеристиками самого плазмотрона и его наконечника. Чем тоньше толщина реза, тем лучше, так как коэффициент потери металла снижается, а концентрация плазменного потока увеличивается, как и продуктивность всей резки.

- Тип аппарата (инверторный/трансформаторный) – вес инверторного аппарата может быть втрое-вчетверо меньше, чем масса аналогичного трансформатора. Габариты инвертора также будут меньше, что сказывается на удобстве его использования.

- Наличие дополнительных функций – принудительное воздушное или водяное охлаждение, защита от перегрева, наличие дисплея и прочие дополнительные функции делают работу с аппаратом удобнее и продуктивнее.

|

|

|

В качестве хорошего примера можно привести аппараты плазменной резки «LGK», применяемую в промышленных предприятиях и в частных мастерских. Компания производит аппараты и станки плазменной резки с 1993 года, штаб-квартира компании расположена в научном парке Чэнду Ухоу, а производственная площадь достигает 57200 м2.

Основные преимущества аппаратов плазменной резки LGK:

- Лучшие комплектующие от мировых производителей, такие как модуль IGBT, диод, интегральная схема, реле, регулятор тока и напряжения.

- Технология плавного переключения, улучшает модуль IGBT и его надежность.

- Рабочий цикл 100% (40ºC), он подходит для длительного времени, большой нагрузки, высокой температуры и плохих окружающих условий.

- Источник питания инверторного управления имеет малый объем, небольшой вес и отличное энергосбережение;

- Датчик гидравлического давления: защищает факел от сжигания.

- Гибкие настройки: сигнал зажигания дуги, сигнал давления дуги, управление подачей воздуха и функция вывода давления дуги делают его особенно подходящим для ЧПУ и роботизированной резки.

- Доступно параллельное использование двух машин в паре, для резки больших толщин.

- Управляющий процессор dsPIC от Microchip с встроенными ядрами MCU и DSP для более точного и быстрого управления процессом.

- Высокая степень защиты от воздействия факторов окружающей среды. Хорошая пыле и влагозащита (IP21S и более).

В работе все аппараты плазменно-воздушной резки LGK показывают себя как надежное и высокоэффективное оборудование, работу с которыми можно начинать без предварительного разогрева металла, а слой краски, масла, ржавчины или других металлов не влияют на сам процесс резки.

Важные рекомендации при плазменно-воздушной резке металла:

- В процессе плазменной резки сопло не должно касаться металла заготовки.

- Выполняйте резку с равномерной скоростью в соответствии с требованиями по качеству резки и толщине обрабатываемого металла. Процесс работы должен быть с плавной нарастающей величины скорости.

- В конечной стадии резки постепенно снижайте скорость, заканчивать ход работы резкой остановкой движения недопустимо.

- Нельзя прижимать воздушный шланг в процессе резки, иначе возможен выход из строя самого плазмотрона и его расходных материалов.

- Если на сопле есть капли растворённого металла, то эффективность охлаждения снижается. Вовремя очищайте сопло от брызг металла.

- Бережно обращайтесь с оборудованием. Необходимо следить за общим состоянием аппарата и не использовать аппарат для плазменно-воздушной резки при недопустимой величине напряжения по его техническому паспорту.

Купить аппарат/источник плазменной резки недорого Вы можете на нашем сайте, оставьте заявку и наши технические специалисты свяжутся с Вами в ближайшее время.