Для чего необходима

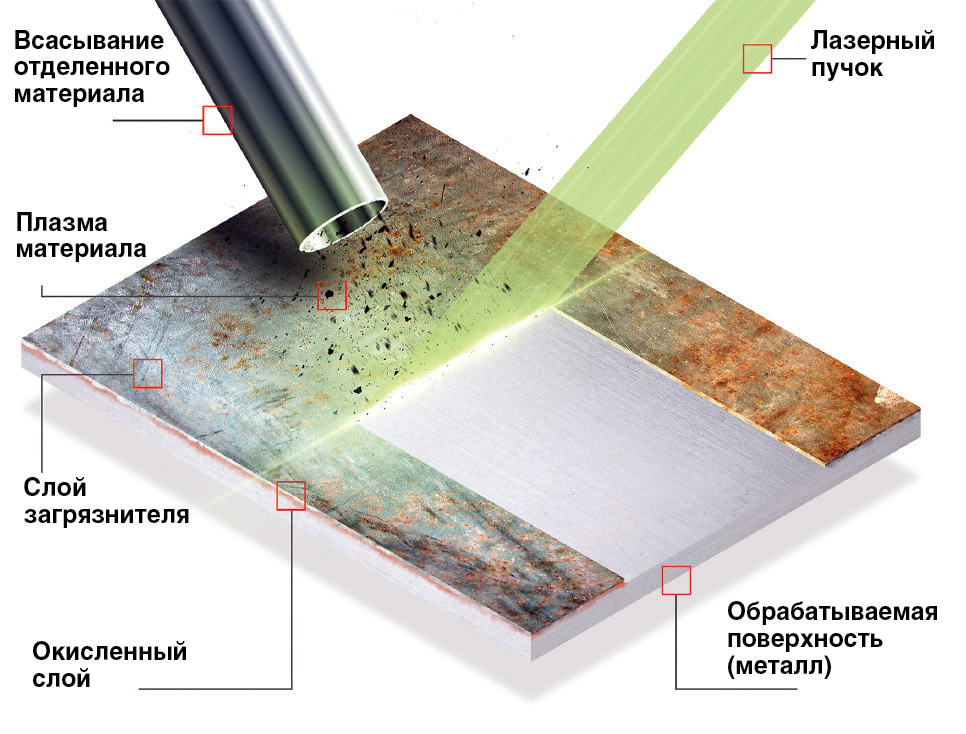

Очистка металла от коррозии и других загрязнений необходима для проведения дальнейших работ с деталями и материалом. Наиболее известным способом очистки металлов является пескоструйная обработка. Но все большую популярность обретает лазерная очистка металла. Как правило такие аппараты состоят из корпуса внутри которого расположен волоконный источник лазерного излучения, плата управления, блок питания аппарата, а также водяное охлаждение — снаружи блока устанавливают кнопки управления, а также пульт управления режимами работы лазерной установки. Важной составляющей устройства является пистолет который оператор использует для чистки поверхности. Они бывают разной конструкции в зависимости от типа задач. В данной статье мы подробно разберем виды лазерной очистки и подробно рассмотрим ее технологию.

Очистка поверхности является одной из базовых технологий во многих отраслях промышленности. Для некоторых видов производств – сварочного, лакокрасочного, гальванического — очистка поверхности является актуальнейшим вопросом, так как высокое качество очистки поверхности гарантирует высокий ресурс и надежность работы различных изделий. Очистка в общем виде представляет собой операцию удаления поверхностных слоев, образованных какими-либо загрязнениями или покрытиями,

иногда даже включая основной слой материала.

Необходимо отметить, что очистка поверхности заключается не только в удалении органических и неорганических загрязнений с поверхности и нанесенных ранее покрытий, потерявших свои служебные свойства в процессе эксплуатации, но и, в более широком смысле, в решении вопросов технологической и эксплуатационной наследственности поверхностного слоя, которая может сопровождаться сопутствующими эффектами, а именно:

- Улучшением трибологических свойств поверхности (R-Profil, W-Profil, P- Profil поверхности, стабилизации коэффициента трения и т.д.).

- Активацией поверхности.

- Перераспределением остаточных поверхностных напряжений.

- И в результате всего вышеперечисленного, изменением механических, коррозионных, физико химических и др. свойств поверхности.

Какой тип лазерного очистителя выбрать — импульсный, или прямого (непрерывного) действия ?

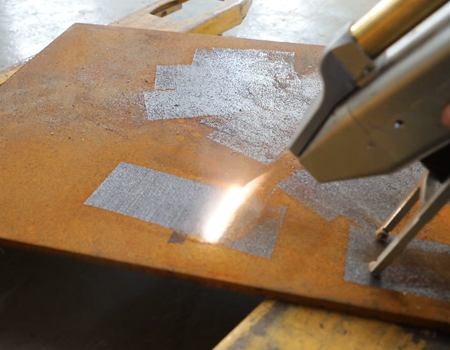

В настоящее время на рынке представлены импульсные лазерные очистители и непрерывные лазерные очистители, оба из которых могут удалять грязь с поверхности заготовки. Единственное отличие состоит в том, что импульсный лазерный очиститель использует импульсное лазерное излучение, в отличие от очистки прямого действия, где используется непрерывный лазерный передатчик. Импульсный лазерный очиститель может обеспечить нулевое повреждение заготовки после очистки от загрязнения, что подходит для очистки с большими требованиями к сохранности очищаемого материала, в то время как непрерывный лазерный очиститель имеет большую мощность и подходит для очистки крупных участков, например, удаление ржавчины со стальных листов, удаление краски, удаление ржавчины на верфи и т.д., при этом может оказывать небольшое воздействие на материал.

|

|

|

Кроме того, чем меньше длительность воздействия, тем меньше размер прогретой зоны вещества и, следовательно, меньше количество образующегося расплава и пара (т.е. меньше повреждение основного вещества) при большем давлении последнего. Например, при воздействия импульса длительностью 10 нс и мощностью в 10 мДж, сфокусированного в пятно диаметром 0,2 мм, плотность мощности в зоне обработки достигает 3 ГВт/см2. При данной плотности мощности глубина прогретого слоя в стали хпр составляет 10–4 –10–5 см, при этом испарение происходит практически без образования расплава на поверхности вещества (абляция), и модификация исходной поверхности минимальна. Для этого применяют импульсное лазерное излучение с короткой длительностью импульса (несколько десятков наносекунд) и высокой пиковой мощностью, обеспечивающей плотность мощности в зоне обработки 107…1010 Вт/см2 при диаметре сфокусированного пятна пучка лазера ≈ 0,5 мм, с энергией в импульсе несколько мДж и частотой следования импульсов более 20 кГц.

Простым языком:

Импульсный — классический вариант с широким диапазоном настроек, подходит для всех видов очистных работ. Грубая и нежная очистка поверхностей, реставрация, чистка пресс форм и т.д.. Лазер не нагревает и не повреждает подложку материала.

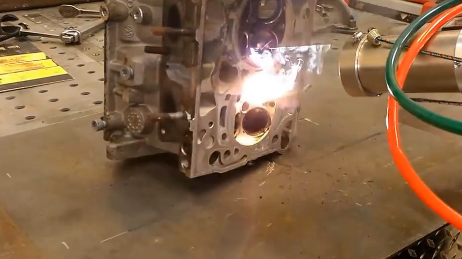

Прямого действия — с постоянным излучением применяется для грубой очистки въевшейся ржавчины, нескольких слоев краски, плотных нефтяных отложений. Может частично повреждать подложку обрабатываемой детали нагревом. Как правило применяется для восстановления промышленного оборудования, задвижек, труб, станков, в судостроении, зачистке сварных швов. Отличается невысокой, доступной ценой. Используется лазерный источник, как в станках лазерной резки, сварки. Идеальна для удаления ржавчины лазером при высокой производительности.

Выделим основные различая импульсных лазерных очистителей и прямого(непрерывного) действия:

- Цена

- Эффективность

- Воздействие на очищаемую поверхность

Импульсные лазеры деликатнее очищают поверхность, при этом имеют большую цену и медленнее скорость очистки. Лазер прямого действия способен удалить более серьезные загрязнения, но при этом может нанести незначительный урон материалу, например счищая слой ржавчины, снять небольшой слой заготовки.

С какими типами загрязнений справляется лазерная очистка металла?

|

|

Примеры лазерной очистки.

Очистка от масленой пленки:

|

Очистка стальной полосы от масляной пленки (слева–очищенная часть). Использован волоконный лазер со следующими параметрами : мощность 50Вт, частота импульсов 100 кГц, диаметр луча в зоне обработки 0,1 мм. Производительность 100 м2/ч. |

Очистка труб:

|

| Атомная энергетика, нефтегазовый комплекс, жилищно-коммунальное хозяйство применяют трубы для доставки энергоносителей к потребителю. Долговечность и экологическая безопасность требуют защиты внешних и внутренних поверхностей труб от коррозии. Лазер хорошо справляется с очисткой труб. |

Очистка крупных сооружений и сварных конструкций:

Лазерная очистка поверхности лопаток турбин:

|

|

Очистка поверхности лопаток производится с применением жидких химических реагентов. Соответственно, после проведения очистки требуется провести работы по сборке и балансировке ротора турбины. Лазерная очистка поверхности пера лопатки с такой задачей справляется достаточно высокопроизводительно и к тому же иногда придает дополнительные свойства очищенному сплаву за счет специфической модификации поверхностного слоя. Применение мобильных лазерных установок для выполнения очистки лопаток турбин делает возможным производить очистку без демонтажа лопаток. Это существенно сокращает время выполнения регламентных работ и, соответственно, позволяет экономить средства за счет уменьшения времени простоя дорогостоящего оборудования. |

Очистка деталей запорно-регулировочной арматуры:

|

|

Присутствие в газе твердых частиц приводит к абразивному износу дорогостоящей запорной арматуры. На поверхности шаровых кранов появляются задиры и царапины, нарушающие защитные свойства гальванических покрытий. При их ремонте требуется удалить с поверхности шара нарушенное электрохимическое покрытие перед его восстановлением. Осуществляется этот процесс в электролитической ванне путем электрохимического травления. В этом случае неизбежно происходит травление материала шара, приводящее к изменению геометрических размеров всего изделия, что недопустимо. Применение в данном случае технологии лазерной очистки позволяет селективно удалять старое покрытие с поверхности шара с сохранением его геометрических размеров. |

Лазерная очистка поверхности резьбы:

|

|

После нарезания резьбы на поверхности остаются остатки СОЖ, органические и неорганические загрязнения, которые препятствуют получению высокого значения адгезии наносимого нанокомпозитного полимерного покрытия. Лазерная очистка резьб труб от органических и неорганических загрязнений позволяет получить энергетически активированную поверхность, близкую к ювенильной, что увеличивает адгезию наносимого нанокомпозитного полимерного покрытия с поверхностью резьбы. |

Очистка фасадов, памятников и объектов культурного наследия:

|

|

Перед реставраторами стоит главная задача — сохранить культурное наследие для будущих поколений. Современные лазерные технологии конкурируют традиционными технологиями в промышленной области за счет высокой производительности, отсутствия абразивного износа, энергосбережения и сохранения экологии. В европейских странах лазерные технологии широко применяется для очистки фасадов и внутренних интерьеров исторических сооружений. Конструкции из мрамора, гранита, гипса, чугуна и других строительных материалов очищаются с хорошим качеством без изменения структуры материала.

Основные причины выбрать аппарат лазерной очистки:

- Скорость. Благодаря высокой фокусировке луча вы получите нужный результат всего за несколько проходов лазером.

- Эффективность. При минимуме затраченных усилий и времени вы получите идеальное изделие без следов коррозии, пригодное к дальнейшему использованию.

- Точность. Вы можете выборочно работать только с определенной областью, настроив нужную мощность импульса. При этом даже на пазах и рифленых поверхностях лазерная очистка металла будет эффективной и результативной.

- Качество. Лазер подчистую снимает все следы загрязнений, оставляя после себя ровную металлическую поверхность без повреждений.

- Безопасность. По сравнению с механическими и химическими методами воздействия, этот метод не травматичен — нет контакта человека с обрабатываемой поверхностью, и экологичен — нет выделения токсичных испарений. Также нет риска повреждения металла, с которого вы удаляете ржавчину или краску в случае выбора импульсного очистителя.

- Мобильность и компактность. Многие лазерные очистители реализованы в виде рюкзаков, которые можно легко переносить на спине и обрабатывать изделия, расположенные в разных частях производственного помещения. А еще такое оборудование легко взять с собой, если предполагается выездная работа.

Варианты комплектации станка лазерной очистки металла.

В зависимости от задач и объемов работы производители предлагают мобильные установки (в виде ранца) и более мощные стационарные с возможностью перемещения на производстве.

|

|

|

Ознакомится с ассортиментом наших систем лазерной очистки и их техническими характеристиками Вы можете в каталоге.

Мы всегда готовы ответить на любые Ваши вопросы, оказать необходимую техническую поддержку и проконсультировать Вас относительно нашей продукции, для этого просто оставьте заявку, или позвоните по телефону указанному в контактах.