В производстве требования к качеству и точности растут, а методы резки металла становятся разнообразнее. Сегодня чаще всего выбирают между лазерной и гидроабразивной резкой — двумя технологиями, каждая из которых сильна по-своему. Лазер дает скорость и идеальную геометрию, гидроабразив — универсальность и аккуратность без нагрева. Но какое оборудование выбрать под конкретную задачу? В статье разберемся, чем отличаются эти методы и какой из них действительно выгоднее в работе.

Принцип работы лазерных и гидроабразивных станков

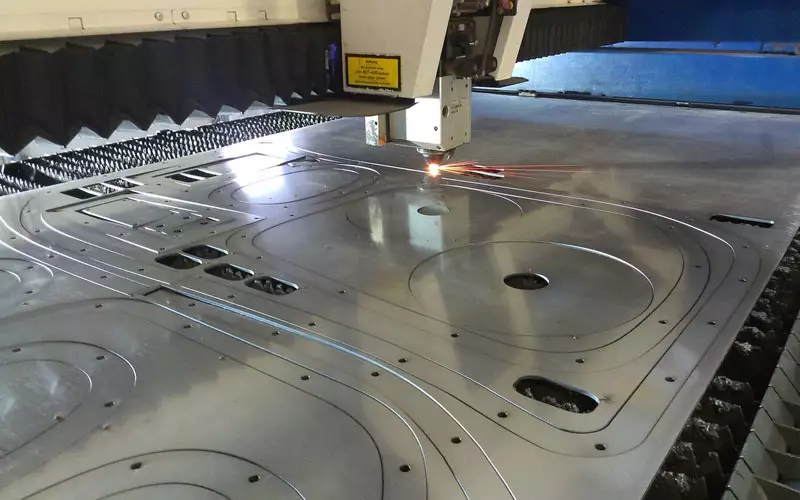

Лазерная резка

Технология основана на термическом воздействии сфокусированного луча высокой мощности. Излучение концентрируется в узкой зоне и нагревает металл до температуры плавления или испарения, формируя чистый и ровный рез. Расплавленный материал удаляется потоком инертного газа, что предотвращает загрязнение зоны обработки. Процессом управляет система ЧПУ, обеспечивающая стабильное позиционирование и высокую повторяемость. Метод применяют для обработки тонких и средних листов из стали, нержавейки, алюминия и цветных сплавов.

|

|

|

Гидроабразивная резка

Метод использует струю воды под давлением до 6000 бар, направленную через сопло малого диаметра. Для усиления воздействия в поток добавляют абразивный материал, например, гранатовый песок, частицы которого разрушают структуру заготовки. Рез выполняется за счет механико-гидравлического эффекта, при котором частицы абразива под действием давления срезают материал послойно.

Процесс не сопровождается нагревом: температура в зоне воздействия не превышает 90 °C, что исключает термические деформации. Технология подходит для толстых и термочувствительных материалов: металлов, камня, стекла, керамики, композитов и многослойных конструкций.

ВАЖНО: Главное отличие заключается в физической природе процесса: лазер воздействует теплом, а гидроабразив — энергией струи под давлением.

|

|

|

Сравнение лазерной и гидроабразивной резки по различным параметрам

Толщина и плотность материала

Главное различие между технологиями — диапазон толщин, с которыми они работают эффективно. Лазерная резка показывает наилучший результат при толщине до 20–25 мм. При увеличении сечения требуется более мощный источник, а тепловое воздействие на металл становится заметнее. Поэтому лазер оптимален для листовых заготовок и деталей средней толщины, где важна скорость и стабильная геометрия.

Гидроабразивная резка уверенно справляется с материалами толщиной до 250–300 мм. Высокое давление струи с абразивом позволяет разрушать материал послойно без нагрева и коробления. Такой способ применяют при раскрое массивных плит, камня или композитов, где важно сохранить структуру и размеры без термодеформаций.

Материалы, которые можно обрабатывать

Лазерная резка металла применяется для углеродистой, нержавеющей и легированной стали, а также цветных металлов: алюминия, меди, латуни и титана. Волоконный лазер работает с высокой точностью даже на отражающих поверхностях. Результат зависит от свойств сплава: сталь режется стабильно, цветные металлы требуют более точной фокусировки и регулировки мощности. Метод особенно эффективен при серийной обработке листовых заготовок, корпусных деталей, кронштейнов, фасонных элементов и конструкций, где важны скорость и повторяемость.

Гидроабразивная технология универсальнее: она подходит для металлов, керамики, камня, стекла, базальта и композитов. Благодаря “холодному” способу реза она используется там, где лазер неприменим: при обработке толстых, хрупких или термочувствительных материалов. Метод востребован в авиа- и судостроении, энергетике, производстве пресс-форм, облицовочных панелей и так далее.

Точность и качество реза

Лазер обеспечивает минимальную ширину пропила до 0,4 мм. Это дает точную геометрию, высокую повторяемость и позволяет вырезать сложные контуры без дополнительной механической обработки. Зона термического влияния мала: обычно не превышает 0,1 мм, поэтому структура металла сохраняется.

Гидроабразивная резка немного уступает по точности (ширина реза около 0,5–0,6 мм), но обеспечивает идеальную поверхность без оплавления и термических дефектов. Именно поэтому ее выбирают при производстве деталей, где требуется последующее склеивание, окрашивание или покрытие, то есть важна чистота, а не скорость.

Скорость резки металла и производительность оборудования

Лазерное оборудование демонстрирует наибольшую производительность: при резке тонких листов скорость достигает до 50 м/мин. Это делает технологию незаменимой для серийного выпуска деталей и массового производства.

Гидроабразивная установка работает медленнее: скорость резки в среднем в 3–5 раз ниже, но качество не зависит от толщины и плотности материала. Такой способ выбирают, когда важна универсальность и предсказуемость результата, а не максимальный темп.

Стоимость станков и расходных материалов

Лазерные станки требуют больших вложений при покупке, а значительную часть цены составляет источник излучения и оптика. Однако в эксплуатации они экономичнее: расходных материалов почти нет, при этом ресурс излучателя достигает 100 000 часов.

Гидроабразивные комплексы сопоставимы по стоимости оборудования, но требуют регулярных расходов на абразив, фильтры и замену сопел. При постоянной работе именно эти затраты формируют основную долю себестоимости процесса.

Обслуживание, энергопотребление и эксплуатационные особенности

Лазерное оборудование простое в обслуживании: достаточно регулярно чистить оптику, контролировать охлаждение и проводить калибровку. Энергопотребление умеренное: от 8 до 15 кВт для станков средней мощности.

Гидроабразивные станки сложнее по конструкции и требуют большего внимания к системе высокого давления. Необходимо следить за состоянием насосов, шлангов, фильтров и производить утилизацию шлама. Кроме того, оборудование потребляет больше электроэнергии из-за работы гидросистемы.

Экологичность и безопасность процесса резки металла

В процессе лазерной резки выделяются пары и оксиды металла, поэтому необходима система вытяжки и фильтрации. При соблюдении стандартов безопасности технология считается экологически нейтральной.

Гидроабразивная резка не образует дыма и газов, но требует последующей очистки воды и удаления абразивного осадка. Уровень шума при работе выше, чем у лазерного оборудования, поэтому часто применяются звукоизолирующие кожухи.

Где эффективнее использовать лазерный или гидроабразивный станок

Лазерная резка металла — оптимальное решение для серийного производства, изготовления деталей сложной формы и тонких листов. Она обеспечивает высокую скорость и повторяемость, что особенно важно в массовом выпуске.

Гидроабразивная технология подходит для предприятий, где требуется работать с материалами разной природы и толщины: от металла до камня и керамики. Этот способ выбирают, когда качество кромки и отсутствие нагрева важнее скорости.

Для наглядности сравним основные параметры двух технологий в одной таблице. Так проще оценить, какая система окажется эффективнее именно в ваших условиях.

| Параметр | Лазерная резка металла | Гидроабразивная резка металла |

| Принцип воздействия | Термическое плавление лучом | Механическое разрушение струей воды |

| Толщина заготовки | До 25 мм | До 300 мм |

| Материалы | Металл, пластик, акрил | Металл, камень, стекло, композиты |

| Точность | Очень высокая | Высокая |

| Кромка | Гладкая, возможен подплав | Идеально чистая |

| Скорость | Быстрая | Медленная |

| Стоимость оборудования | Выше среднего | Сопоставимая |

| Эксплуатация | Минимальные расходы | Высокие расходы |

| Обслуживание | Простое | Сложное |

| Энергопотребление | Среднее | Высокое |

| Экология | Требуется вытяжка | Утилизация воды и шлама |

| Основное применение | Серийное производство | Толстые и чувствительные материалы |

Сказать, какое оборудование лучше, нельзя: лазерный и гидроабразивный станки решают разные задачи. Лазер дает скорость и точность, гидроабразив — чистоту и универсальность. На производстве их нередко используют вместе, сочетая преимущества обеих систем и получая оптимальный баланс качества и эффективности.

Если вы сомневаетесь, какая технология подойдет именно вашему производству, обратитесь за консультацией в ГК «Элемент». У нас представлены и лазерные, и гидроабразивные станки с ЧПУ, а в демонстрационном зале можно увидеть оборудование в работе, протестировать материалы и подобрать решение под конкретные задачи. Мы обеспечиваем поставку, запуск, обучение и сервис — все, чтобы выбранный станок работал стабильно и приносил результат.

Читайте также: